Der Produktionsprozess

Die Herstellungstechnologie von Carbon-Autoteilen

Wie wir mit Kohlefaser arbeiten

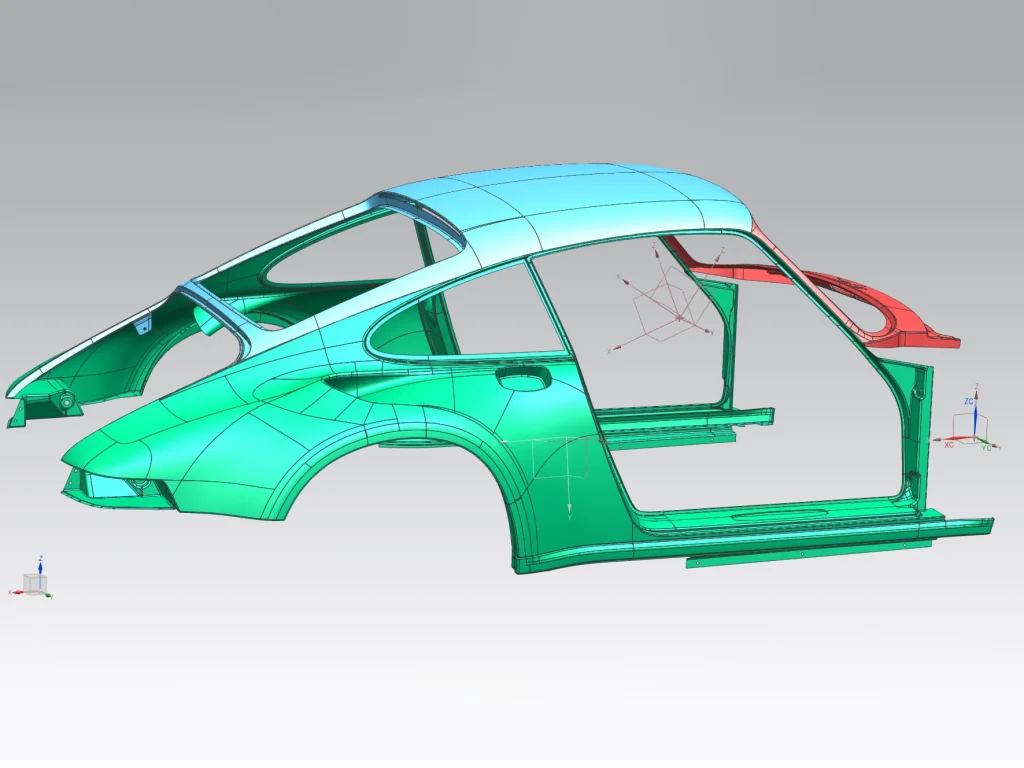

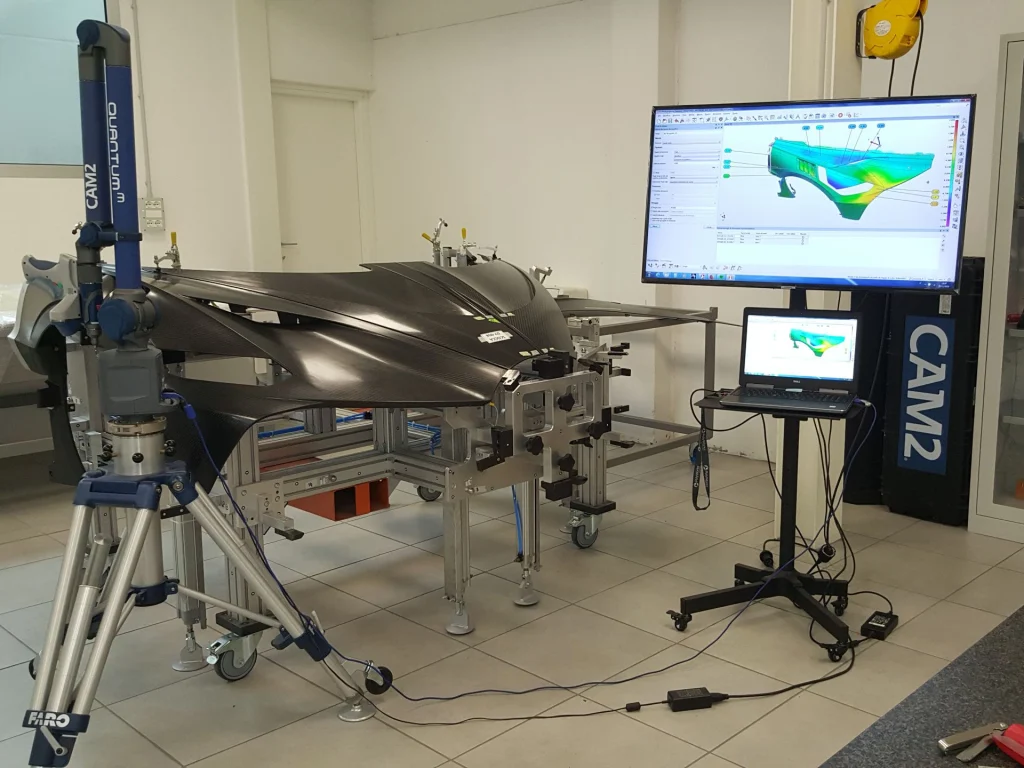

Der Produktionszyklus für Kohlefaser-Autoteile beginnt mit dem 3D-Scannen der Serienteile, gefolgt von der Erstellung mathematischer Modelle in den Formaten Catia V, Iges, Step und Dxf. Diese werden für die 5-Achs-Fräsbearbeitung der Modelle aus Ureol und der metallischen Einsätze in den Bearbeitungszentren verwendet. Anschließend werden schnelle Prototypen mit 3D-Druckern hergestellt: Die Stilmodelle werden für die Laminierung der Produktionsformen aus Kohlefaser oder Aluminium verwendet.

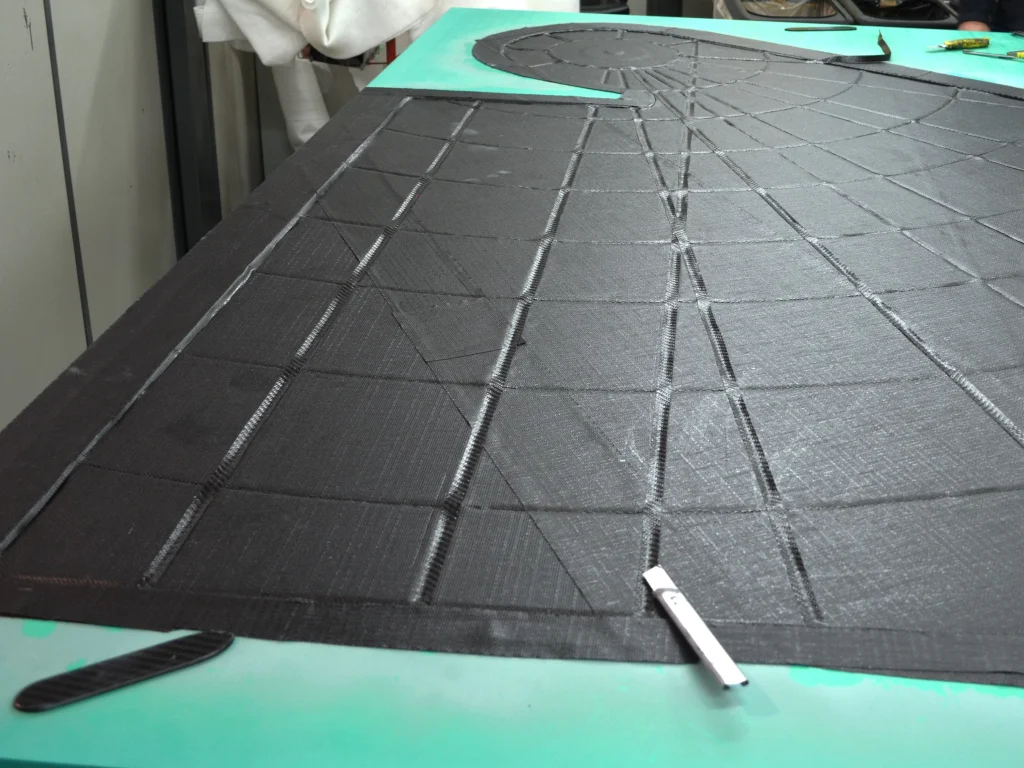

Dann wird im Reinraum mit der Laminierung der Carbonfaser-Prepreg-Schichten mit epoxidharzbasierter Matrix fortgefahren, die zuvor mit einem Cutter-Plotter geschnitten wurden, in Räumen mit kontrollierter Temperatur und Luftfeuchtigkeit. Diese Arbeit wird von spezialisierten Operatoren durchgeführt, die für die Ablage der einzelnen Schichten verantwortlich sind und dabei ein Ply-Book verwenden, das die Materialtypen, die Ausrichtung der Fasern und deren Anordnung spezifiziert.

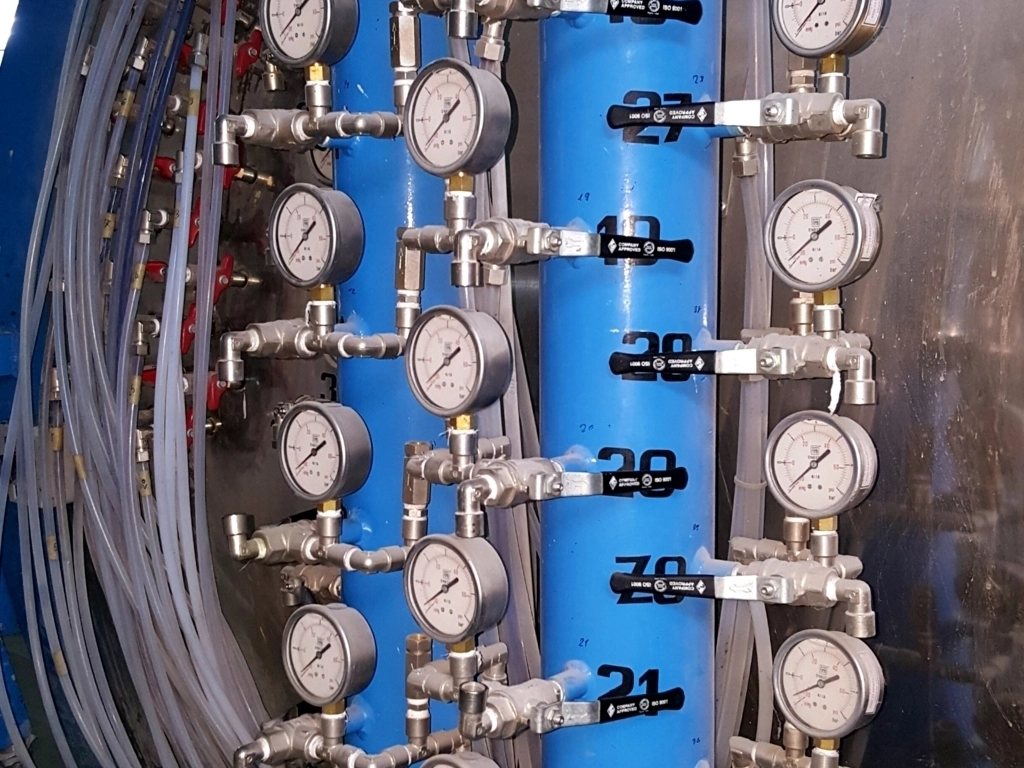

Nachdem die Komponenten in den entsprechenden Formen vakuumiert wurden, erfolgt das Hochdruck-(4-8 bar) und Hochtemperatur-(125°C)Autoklavieren, wobei vorher eingestellte und aufgezeichnete Polymerisationszyklen eingehalten werden. Diese Zyklen sind so konzipiert, dass sie eine perfekte Verbindung der einzelnen Schichten, das Fehlen von Zwischenlufträumen und die thermische und dimensionale Stabilität der Endkomponenten bei den erforderlichen Betriebstemperaturen (-40°C / +100°C) gewährleisten, was zu einer langfristigen Formstabilität führt.

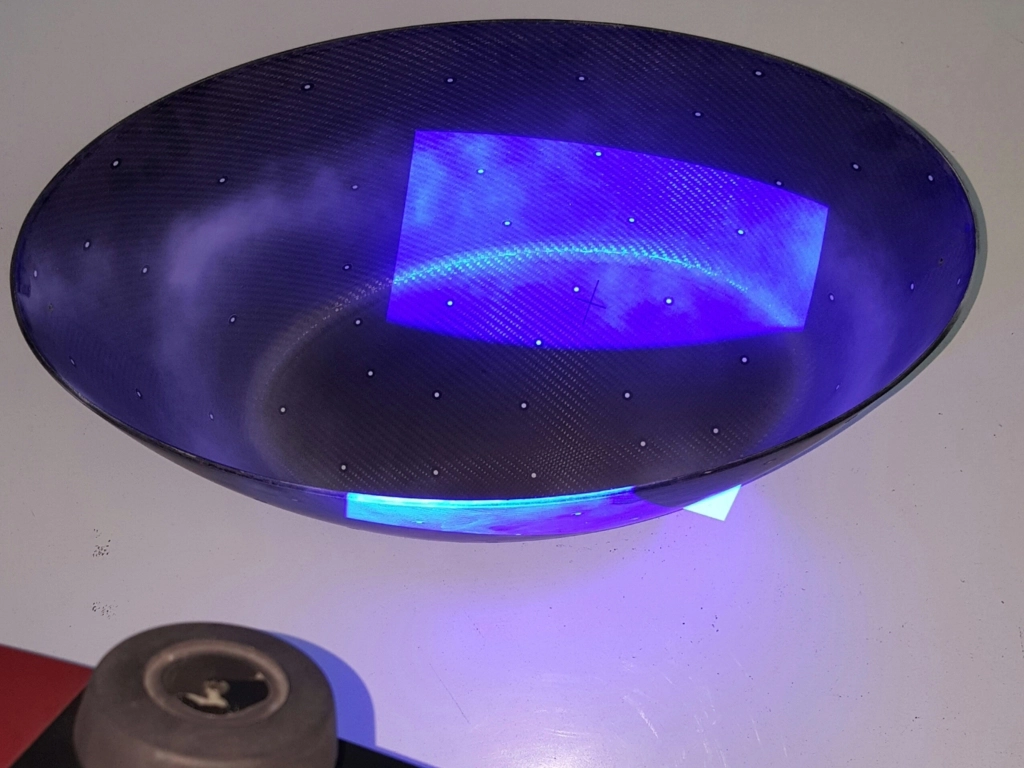

Der Zyklus endet mit dem Beschneiden der Komponenten, das entweder manuell oder mit CNC erfolgen kann, dem strukturellen Verkleben von Zubehör- und Metallkomponenten in den Positioniervorrichtungen, der Schutzlackierung mit UV-beständigem transparentem Acryllack in der Kabine unter Einhaltung vordefinierter thermischer Zyklen, gefolgt von dimensionaler Prüfung und optischer Kontrolle.

Der gesamte Prozess wird gemäß dem Qualitätsmanagement ISO 9001 durchgeführt, was die Rückverfolgbarkeit und Konformität der hergestellten Komponenten gewährleistet.